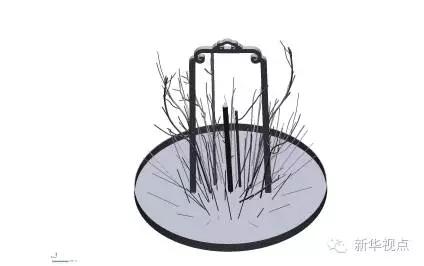

经过扫描,我们肉眼里的花篮小样,被“分散”成无数小点。技术人员将扫描过程中产生的“噪点”清理掉,留下有用的点。这些密密麻麻的小点,看上去就像一片云。在制作流程中,这个过程被称为“点云合成”。

数学上讲过,两点成线,三点成面,我们把所得到的点进行三点结合,就能得到无数的三角面片,再将无数的面片进行组合,得到立体图形,也就是每一根花杆的立体图形。技术人员不断调整三角面片,使3D图形与每一杆实际花杆不断接近、提升精度。

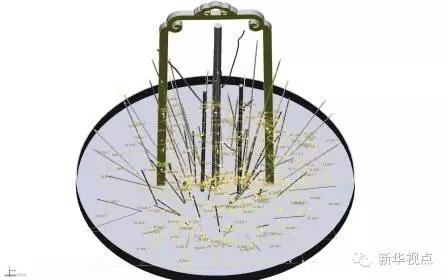

接下来是逆向造型。这是相较于正向造型来说的。如果正向造型,那就是画好花篮的设计图,然后由工厂根据设计图制作各个部件,最后组装。这其中的问题是设计和实物之间的误差较难控制。逆向造型则是先制作一个花篮小样,通过3D扫描得到数据,在专业软件上对数据进行处理,得到3D模型,然后等比例放大,得到花篮中各个花杆的相关数据,再进行制作安装。这种逆向还原设计原貌的做法,更有利于最终效果的逼真、自然。下图就是逆向造型后得到的效果图——

造型之后,技术人员将每一根花杆以及其他部件的具体制作数据输出,比如中心线长度、花杆夹角、花杆头部的空间坐标等。这些数据是工厂制作和广场布置的基础。输出的是下面这样“高大上”的图↓↓↓

徐源介绍说,今年的花篮小样3D扫描数据量为8.5GB,逆向造型后的数据总量达到10.8GB,形成的制作参数共计400多个。

有了制作参数,就可以交付工厂开始制作了。小编了解到,往年的花篮里,花杆采用的一般是直杆,主要原因是直杆相对来说比较容易制作。但使用直杆的不便之处在于花朵无法自然弯曲,难免相互遮挡,影响整体效果。今年使用的一些异型杆,正好解决了这样的问题,请看下图↓↓↓

和真的树枝看上去“神似”!这样的花杆形态自然,在插花过程中也不会相互遮挡,使花篮可以最大程度还原设计者的创意。

然而,异型杆的制作不是一帆风顺的。“失之毫厘,谬以千里”用在这里十分恰当。最终的花篮是将小样放大十几倍,如果在小样上只是5厘米误差,那么最终的成品误差可能达到80厘米,接近一米。

为了保证最终效果,工厂把异型杆制作出来后,技术人员还要再次进行扫描,得到异型杆的数据,与小样的扫描数据进行比对,就成品的长度、角度、弯曲度、空间点位等数据进行拟合,然后调整,目的也是为了最大程度还原小样。下图就是技术人员对制作出来的异型杆进行扫描。加拿大华人网 http://www.sinoca.com/